|

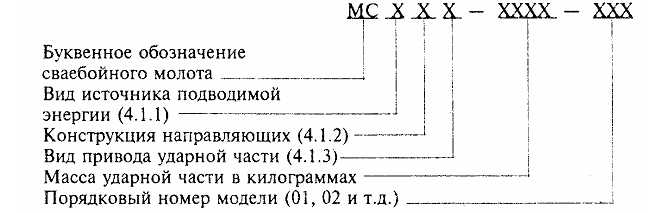

ГОСТ Р 51041-97 ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ МОЛОТЫ СВАЕБОЙНЫЕ Общие технические условия Pile driving hammers. Specifications Дата введения 1998—01—01 Предисловие 1 РАЗРАБОТАН АО «ВНИИСтройдормаш», Техническим комитетом по стандартизации ТК 268 «Машины бурильно-крановые и оборудование бурильное, сваебойное и копровое» ВНЕСЕН Управлением по стандартизации и сертификации в машиностроении Госстандарта России 2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 27 марта 1997 г. № 113 3 ВВЕДЕН ВПЕРВЫЕ 1 ОБЛАСТЬ ПРИМЕНЕНИЯ Настоящий стандарт распространяется на сваебойные молоты, предназначенные для забивки преимущественно железобетонных свай и металлического шпунта в промышленном и гражданском строительстве. Требования 4.3, 4.4, 5.1.3, 5.2.1, 5.3 и раздела 6 настоящего стандарта являются обязательными, требования остальных пунктов — рекомендуемыми. 2 НОРМАТИВНЫЕ ССЫЛКИ В настоящем стандарте использованы ссылки на следующие стандарты: ГОСТ 2.601—95 ЕСКД. Эксплуатационные документы ГОСТ 2.602—95 ЕСКД. Ремонтные документы ГОСТ 8.326—89 ГСИ. Метрологическая аттестация средств измерений ГОСТ 8.513—84 ГСИ. Поверка средств измерений. Организация и порядок проведения ГОСТ 9.014—78 ЕСЗКС. Временная антикоррозионная защита изделий. Общие требования ГОСТ 9.032—74 ЕСЗКС. Покрытия лакокрасочные. Группы. Технические требования и обозначения ГОСТ 9.104—79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации ГОСТ 12969—67 Таблички для машин и тракторов. Технические требования ГОСТ 14192—77 Маркировка грузов ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категория, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды ГОСТ 25646—95 Эксплуатация строительных машин. Общие требования ГОСТ 27253—87 Машины землеройные. Приборы для обслуживания ГОСТ 27256—87 Машины землеройные. Методы определения размеров машин с рабочим оборудованием ГОСТ 27518—87 Диагностирование изделий. Общие требования ГОСТ 27718—88 Машины землеройные. Инструмент для технического обслуживания. Часть 2. Ремонтный инструмент. Механические съемники ГОСТ 27922—88 Машины землеройные. Методы измерения масс машин в целом, рабочего оборудования и составных частей ГОСТ 28983-91 Машины землеройные. Инструмент для технического обслуживания. Часть 1. Инструмент для ухода и регулировки ГОСТ Р 50906—96 Оборудование сваебойное. Общие требования безопасности 3 ОПРЕДЕЛЕНИЯ 3.1 В настоящем стандарте применяют термины в соответствии с ГОСТ Р 50906. 4 ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ 4.1 Молоты подразделяют на типы: 4.1.1 по виду источника подводимой энергии: дизельные (Д), гидравлические (Г), механические (М), паровоздушные (П); 4.1.2 по виду привода ударной части: 1 — простого действия, 2 — двойного действия; 4.1.3 по конструкции направляющих: штанговые (Ш), трубчатые (Т). 4.2 Массу ударной части молота рекомендуется выбирать из следующего ряда чисел: 500, 1250, 1800, 2500, 3500, 5000, 7500, 10000 кг. Допустимое отклонение — ±10 %. 4.3 В технических условиях на молоты конкретных моделей устанавливают следующие показатели: - массу ударной части; - частоту ударов; - наибольшую энергию удара; - общую массу молота (с наголовником, топливом или рабочей жидкостью); - габаритные размеры; - ширину захватов; - расход топлива, рабочей жидкости, воздуха или пара; - давление рабочей жидкости, воздуха или пара; - усилия на рычагах иди канатах управления; - уровень звука на рабочем месте; - содержание вредных веществ в рабочей зоне; - дымность отработавших газов на рабочем месте; - параметры вибрации на рабочем месте и органах управления; - 80%-ный ресурс до первого капитального ремонта или до списания (полный ресурс) и критерии предельного состояния; - наработку на отказ и критерии отказов; - удельную суммарную оперативную трудоемкость плановых технических обслуживаний. 4.4 Конкретные модели сваебойных молотов должны иметь следующую структуру обозначения (индексацию):

Пример условного обозначения сваебойного молота гидравлического штангового двойного действия с массой ударной части 2500 кг, третьей модели: МСГШ2-2500-03 ГОСТ Р 51041-97 5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 5.1 Характеристики 5.1.1 Молоты следует изготавливать в соответствии с требованиями настоящего стандарта, технических условий и рабочих чертежей на молоты конкретных моделей, утвержденных в установленном порядке. 5.1.2 Климатическое исполнение и категория размещения молота — по ГОСТ 15150 по согласованию с заказчиком. 5.1.3 Конструкция молотов должна обеспечивать: - возможность надежного присоединения к молоту свайного наголовника; - возможность строповки молота, а также монтажа и демонтажа молота на копер; - регулирование энергии удара молота в процессе забивки сваи; - работу молота в наклонном до 20 ° от вертикали положении; - надежный запуск молота не более чем за три попытки при осадке сваи за улар до 150 мм; - работу молота без самопроизвольной остановки в течение не менее 30 мин; - работу без дозаправки топливом в течение не менее четырех моточасов; для дизельных молотов массой ударной части 5000 кг и более работа без дозаправки топливом не менее 2,5 моточасов; - управление молотом и ежедневное техническое обслуживание одним человеком; - свободный доступ к местам смазки и регулирования; - возможность использования средств технического диагностирования для оценки технического состояния молота в соответствии с требованиями ГОСТ 27518. При этом конкретные требования к местам присоединения средств диагностирования должны устанавливаться в технических условиях на конкретные модели молотов. 5.1.4 Окраску молота осуществляют в соответствии со схемой окраски для конкретной модели молота по классу VI ГОСТ 9.032 и группе условий эксплуатации VI (для наружных поверхностей, подвергающихся нагреву, группа условий эксплуатации VIII) по ГОСТ 9.104. 5.2 Комплектность 5.2.1 Комплект поставки молота должен включать: - молот в сборе; - запасные части, инструмент и материалы согласно ведомости ЗИП; - сертификат соответствия; - эксплуатационную документацию по ГОСТ 2.601; 5.2.2 Комплект поставки молота по согласованию с потребителем может быть дополнен: - свайным наголовником; - ремонтной документацией по ГОСТ 2.602 (через 18 мес после начала серийного производства на партию машин по заказам эксплуатирующих и ремонтных организаций); - руководством по текущему ремонту, перечнем быстроизнашивающихся деталей. 5.3 Маркировка 5.3.1 На каждом молоте должна быть прикреплена маркировочная табличка по ГОСТ 12969, содержащая следующие данные: - наименование предприятия-изготовителя или его товарный знак; - индекс молота; - заводской номер молота; - обозначение нормативного документа, по которому изготавливают молот; - надпись «Сделано в России». 5.3.2 На каждое грузовое место должна быть нанесена транспортная маркировка по ГОСТ 14192. 5.4 Упаковка и консервация 5.4.1 Требования к упаковке должны быть установлены в технических условиях на молоты конкретных моделей в соответствии с требованиями ГОСТ 9.014. 5.4.2 Консервация молотов, запасных частей и инструмента — по ГОСТ 9.014. 6 ТРЕБОВАНИЯ ЭРГОНОМИКИ, БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ 6.1 Конструкция молота должна соответствовать ГОСТ Р 50906. 6.2 Конструкция молота должна исключать возможность выпадения ударной части и шабота из корпуса молота. 6.3 Кошка для подъема ударной части должна перемещаться по направляющим без рывков и заеданий. 6.4 Молот должен иметь дублированное устройство для аварийной остановки. 6.5 Применяемые канаты должны соответствовать действующему на них нормативному документу. Применение канатов, не предусмотренных нормативным документом, а также изношенных, не допускается. 6.6 Конструкция заправочных емкостей для топлива и гидравлической жидкости должна исключать загрязнение окружающей среды при заправке. 7 ПРАВИЛА ПРИЕМКИ 7.1 Для проверки качества изготовления молотов серийного производства проводят приемо-сдаточные и сертификационные испытания. Объем и периодичность приемо-сдаточных испытаний устанавливают в технических условиях на конкретные модели молотов и в программах испытаний. Сертификационные испытания проводят в установленном порядке. 7.2 Приемо-сдаточным испытаниям подвергают каждый молот при работе на стенде в вертикальном положении в течение 30 мин. 7.3 Сертификационным испытаниям подвергают молоты, прошедшие приемо-сдаточные испытания и полностью укомплектованные. Испытания проводят органы по сертификации Госстандарта России в эксплуатационных условиях или на испытательном стенде завода-изготовителя или аттестованной испытательной организации. 7.4 При приемо-сдаточных и сертификационных испытаниях проводят визуальный контроль и проверяют следующие параметры: - геометрические размеры*; - показатели массы*; - надежность запуска; - стабильность работы; - частоту ударов; - энергию удара; - давление рабочей жидкости, воздуха или пара; - расход рабочей жидкости, воздуха или пара; - показатели эргономики, безопасности и охраны окружающей среды*. 8 МЕТОДЫ ИСПЫТАНИЙ 8.1 Требования к средствам испытаний 8.1.1 Перечень средств измерений и испытательного оборудования и материалов, необходимых для проведения испытаний, приводят в методике испытаний. 8.1.2 Стандартизованные средства измерений должны быть поверены в соответствии с требованиями ГОСТ 8.513; нестандартизованные — аттестованы по ГОСТ 8.326. 8.1.3 Погрешности средств измерений не должны быть более: ±0,3 % — линейных размеров до 10000 мм; ±0,5 % — линейных размеров св. 10000 мм; ±0,02 рад(1°) — угловых величин; ±2,5 % — массы; ±1 % — времени; _______________ * Параметры проверяют только при сертификационных испытаниях. ±1 °С — температуры; ±2 % — площади поверхности; ±2 % - усилия до 1000 Н; ±2,5 % - усилий св. 1000 Н; ±6 % — частоты ударов; ±5 % — скорости движения ударной части. 8.2 Подготовка к испытаниям 8.2.1 С молотом, предъявляемым к испытаниям, представляют комплект документации: - программу и методику испытаний; - инструкцию по эксплуатации и формуляр по ГОСТ 2.601; - нормативный документ на серийно выпускаемый молот; - акт приемо-сдаточных испытаний и протокол предшествующих сертификационных испытаний (для сертификационных испытаний); - комплект рабочих чертежей серийного производства. 8.3 Проведение испытаний 8.3.1 Визуальный контроль молотов и их составных частей проводят без снятия и разборки агрегатов. При этом проверяют: - комплектность молотов, в том числе сопроводительной документации; - отсутствие видимых повреждений агрегатов и деталей, некачественного выполнения покрытий, сварных швов и крепежных соединений; - состояние уплотнений, отсутствие течи масла и других жидкостей; - заправку топливом, рабочими и охлаждающими жидкостями, смазочными материалами в необходимых количествах; - качество сборки и монтажа узлов и агрегатов; - наличие пломб и маркировки. 8.3.2 Геометрические показатели проверяют по ГОСТ 27256. 8.3.3 Показатели массы проверяют по ГОСТ 27922. 8.3.4 Надежность запуска молота проверяют путем сброса ударной части. Запуск считается надежным, если он произошел не более чем с трех сбросов ударной части. 8.3.5 Стабильность работы молота проверяют при его работе на среднем режиме. Молот должен работать без самопроизвольной остановки в течение не менее 30 мин. 8.3.6 Частоту ударов проверяют подсчетом числа ударов за одну минуту. 8.3.7 Энергию удара молота проверяют при его работе на копре или на стенде в вертикальном положении молота при осадке сваи (или имитатора сваи) за один удар не более 10 мм. Для молотов простого действия энергию удара Е, кДж, рассчитывают по формуле E=kmgH/1000, (1) где k — коэффициент, равный 0,95 для механических молотов; 0,90 — для гидравлических и паровоздушных молотов; 0,80 — для дизельных трубчатых; 0,60 — для дизельных штанговых; т — масса ударной части, кг; H — высота сброса ударной части на сваю, м. Высоту сброса H измеряют специальными датчиками или определяют визуально по положению проекции верхнего торца ударной части на мерную рейку, закрепленную на направляющих копра. Для молотов двойного действия энергию удара Е, кДж, рассчитывают по формуле Е = mv2/2000, (2) где v — скорость движения ударной части молота непосредственно перед ударом, м/с. Скорость v определяют специальными датчиками или с помощью ускоренной киносъемки движения ударной части молота по изменению во времени положения проекции ударной части на мерную рейку. 8.3.8 Давление рабочей жидкости, воздуха или пара определяют манометром. 8.3.9 Расход топлива определяют по разности объемов топлива в топливном баке, измеренных до и после испытания. Расход рабочей жидкости измеряют путем подключения сбросной магистрали гидросистемы на период испытаний к мерной емкости. 8.3.10 Расход воздуха определяют по методике предприятия-изготовителя молота. Допускается также при оценке этого расхода использовать паспортные данные по производительности компрессора или парового котла. 8.3.11 Показатели эргономики, безопасности и охраны окружающей среды проверяют по ГОСТ Р 50906. 9 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 9.1 Группа условий хранения и транспортирования — 7 (Ж1) по ГОСТ 15150. 9.2 Молоты при транспортировании должны вписываться в установленный габарит погрузки в соответствии с условиями, действующими на транспорте. 10 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ 10.1 Требования к эксплуатации молотов — по ГОСТ 25646. 10.2 В эксплуатационной документации должен быть приведен перечень инструментов и приборов для обслуживания по ГОСТ 28983 и ГОСТ 27253, а также перечень приспособлений для ремонтов по ГОСТ 27718. 11 ГАРАНТИИ ИЗГОТОВИТЕЛЯ 11.1 Изготовитель гарантирует соответствие молота требованиям настоящего стандарта и технических условий на конкретные модели при соблюдении условий эксплуатации, хранения и монтажа. 11.2 Гарантийный срок эксплуатации молота должен быть не менее года со дня ввода его в эксплуатацию или не менее 18 мес со дня отгрузки его потребителю, но в пределах моторесурса, установленного в технических условиях изготовителя на конкретную модель молота. Содержание 1 Область применения 2 Нормативные ссылки 3 Определения 4 Типы и основные параметры 5 Технические требования 6 Требования эргономики, безопасности и охраны окружающей среды 7 Правила приемки 8 Методы испытаний 9 Транспортирование и хранение 10 Указания по эксплуатации 11 Гарантии изготовителя УДК 624.155.15:006.354 ОКС 91 220 Г45 ОКП 48 3220 Ключевые слова: сваебойные молоты простого, двойного действия, трубчатые, штанговые; масса ударной части, частота ударов | ||