|

ВОДОГАЗОПРОВОДНЫЕ ТРУБЫ И ФИТИНГИ ИЗ ПОЛИПРОПИЛЕНА ПОСОБИЕ ПО МОНТАЖУ ТРУБОПРОВОДОВ Рекомендовано Министерством строительства Российской Федерации в качестве учебного пособия Москва 1996 УДК 696:621.643-036.742.3(075.32) ПРЕДИСЛОВИЕ Настоящий документ разработан как учебное пособие для обучения специалистов по сварке, монтажу и сервисному обслуживанию систем трубопроводов из полипропилена в средних специальных учебных заведениях. Данное пособие подготовлено на основании решения коллегии Министерства строительства Российской Федерации № 12 от 10.07.96 и постановления № 18-46 от 11.07.96. Материалы для подготовки пособия были предоставлены фирмой «Акватерм», крупнейшим европейским производителем труб, фитингов и других комплектующих элементов для полипропиленовых трубных систем «Фузиотерм», имеющей более чем 20 - летний опыт проектирования, изготовления и монтажа этих систем. Коллектив авторов : Здовбицкий А.В., Голинский В.Г., Курандин О.Т. Глава 1 ОБЩИЕ СВЕДЕНИЯ Характеристика системы Общие характеристики Одним из самых крупных событий мирового значения в области развития техники пластмасс является изобретение высокотемпературного полипропилена (товарное обозначение РР - TYP 3) и его промышленное освоение. Наибольшее распространение в странах западной Европы и США получила технология изготовления из полипропилена водо-газопроводных труб высокого давления и фитингов к ним. Например, по данным за 1994 год, в Швейцарии доля полимерных труб составила 69,3 процента, в Финляндии - 50,8, в Германии - 46,2, в Норвегии - 41,7 процента. К 2000 году ожидается увеличение доли полимерных труб в Польше - в 5 раз, в Великобритании - в 2 раза, во Франции - в 1,5 раза. Трубы из полипропилена прочнее стальных, легче последних, не подвержены химической и электрокоррозии, не ржавеют и не забиваются в процессе эксплуатации, не передают вибрацию и звуки, не разрываются при замерзании воды, не проводят блуждающие токи. Трубы устойчивы к воздействию кислот и щелочей, а также большинства известных агрессивных и токсичных жидкостей и газов. Трубы не требуют окраски, легко монтируются, соединяются за несколько секунд при помощи электронагревательного прибора. Трубы экологически чисты и с успехом применяются в трубопроводах холодного и горячего водоснабжения, отопления и пневмопроводах с рабочим давлением до 25 атм. Благодаря фитингам с хромированными латунными вставками трубы легко комбинируются с имеющейся стальной арматурой. Рекомендуются для монтажа под штукатурку. Укладываются в грунт без изоляции. Экономический эффект от использования труб из полипропилена взамен стальных складывается из экономии затрат на транспортировку (1 : 9), сокращения трудоемкости и отходов при монтаже (1: 10), экономии расходных материалов, отсутствия расходов в период эксплуатации, а также значительного срока службы более 50 лет. Приведенная стоимость трубопроводов из полипропилена на 30-40 % ниже стоимости трубопроводов, выполненных из стальных оцинкованных или чугунных труб. Гигиенические свойства труб и фасонных деталей из полипропилена PP-R9421 подтверждены сертификатом Государственного комитета санитарно эпидемиологического надзора РФ (№ 1-11/В-1498 и № 1П-11/435). Соответствие труб и фасонных деталей из полипропилена российским стандартам (ГОСТ 22648 - 77, ТУ 38.102100 - 89) подтверждено сертификатом Госстандарта России. Области использования полипропиленовых труб и фитингов Благодаря особым свойствам материалов трубопроводная система может быть использована в различных областях : 1. Трубопроводные сети холодной и горячей питьевой воды в жилых и административных зданиях, больницах, гостиницах, школах и т.д. В том числе : • станции водоснабжения домов; • присоединение бойлеров; • распределение воды; • водопроводные стояки; • распределение по этажам (обычное или в каждой точке отбора с индивидуальным подключением); • присоединение трубопровода к существующим сетям водоснабжения, смонтированным из металлических труб; 2. Трубопроводные сети для эксплуатации установок, использующих сжатый воздух; 3. Трубопроводы для сельского хозяйства; 4. Сети отопления : • подключение к котельной установке; • распределительные устройства; • стояки; • распределение по этажам; • присоединение металлических радиаторов; 5. Промышленные трубопроводные сети; Преимущества системы 1.Общие : • Система включает в себя все компоненты, необходимые для монтажа трубопровода, что позволяет отказаться от смешанного монтажа и производить оптимальный монтаж без ущерба для качества трубопровода. Тем не менее, возможности системы позволяют осуществлять подключение полипропиленового трубопровода к металлическому.; • Полное отсутствие коррозии и накипи в процессе эксплуатации трубопровода; • Не требуется окраска; • Меньший (по сравнению с металлическими трубами) уровень шума потока жидкости; • Полная герметичность соединений: • Вес полипропиленового трубопровода в 9 раз меньше веса аналогичного трубопровода, смонтированного из металлических конструкций. В трубах из РР - TYP 3, вследствие физических свойств материала, обеспечиваются лучшие, чем в металлических трубах, условия для протекания жидкости. Кроме того, проходное сечение трубы из РР - TYP 3 не сужается в течение всего срока эксплуатации. • Высокая химическая устойчивость трубопроводов; • Допустимое рабочее давление до 25 атм.; • Максимально допустимая температура протекающей жидкости - до 95° С (кратковременно - до 120°С): • Система не разрушается при замерзании жидкости в трубах; • Срок службы трубопровода - свыше 50 лет; 2. Техника соединения : • В процессе монтажа трубопроводов применяется уникальная техника соединения : сварка материала в единое целое (в соединении отсутствуют сварные швы), что обеспечивает полную герметичность конструкций; • Процесс сварки занимает малый промежуток времени. Например, время сварки труб диаметром 20 мм составляет 9 секунд. При этом соединение можно вводить в эксплуатацию сразу же после сварки; • Возможность выполнения монтажа из предварительно изготовленных элементов конструкций для стояков и для этажных распределителей. 3. Экологическая чистота : • Компоненты трубопровода изготавливаются из полипропилена материала, не наносящего вред окружающей среде. Ни при его обработке, ни при утилизации отходов не образуются экологически вредные вещества. Кроме того, полипропилен пригоден для утилизации без добавления экологически вредных веществ. Характеристики материала Трубы и фитинги изготавливаются из РР - TYP 3 следующих марок: Vestolen РРR9421 (PP-TYP 3), HOECHST - РРН 5216, NESTE - ХА 3021 (стандарт DIN 8078) и PPH-VP 7350 FL (S) (огнеупорный). Этот материал отличается особой высокотемпературной и экстракционной стабильностью. Физические и химические свойства полипропилена данных марок позволяют производить трубы для питьевых и отопительных систем. Трубопроводные системы из РР - TYP 3 в зависимости от рабочего давления могут работать в течение долгого времени с температурой жидкости до 95°С. Расчетная продолжительность службы трубопровода составляет при этом более 50 лет. Температуры порядка 100°С, возникающие вследствие кратковременных неисправностей, не оказывают отрицательного влияния на срок службы трубопровода. Механические и термические свойства материала

Соответствие стандартам Полипропиленовые трубы и фитинги по своему качеству соответствуют следующим стандартам :

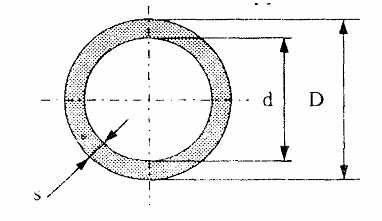

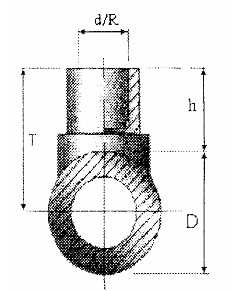

Типы труб из PP - TYP 3 Типы труб из РР - TYP 3 приводятся в нижеследующей таблице:

Наиболее часто применяемыми для монтажа трубопроводных систем холодного, горячего водоснабжения и отопления являются трубы PN 10 и PN 20.

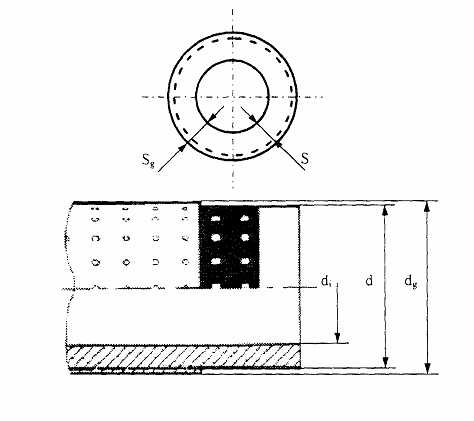

Комбинированные трубы из РР - TYP 3

Непосредственное соединение полипропилена типа 3 с алюминием значительно повышает стабильность и прочность труб. Благодаря такому соединению комбинированные трубы имеют более тонкие стенки, чем обычные полипропиленовые трубы и позволяют обеспечивать больший расход жидкости. Предназначены для специального использования - главным образом, в отопительных трубопроводах, а также в трубопроводах горячего водоснабжения.

Номинальное давление 2,0 МПа (20 кгс/см2).

Допустимое рабочее избыточное давление для труб из РР - TYP 3 Коэффициент надежности - 1,5; Протекающая среда - вода;

Допустимое рабочее избыточное давление для комбинированных труб Коэффициент надежности -1,5; Протекающая среда - вода;

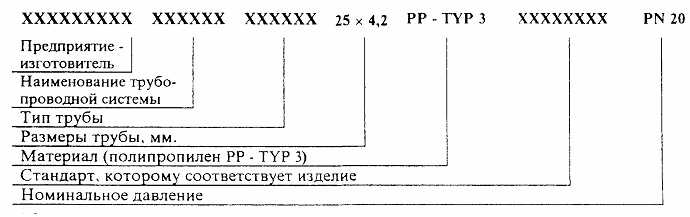

ПРИМЕЧАНИЕ Данные, содержащиеся в вышеприведенных таблицах, относятся к трубопроводам, не находящимся под длительным воздействием ультрафиолетового излучения (прямого солнечного света. Трубопроводы, находящиеся под длительным воздействием ультрафиолетового излучения должны быть защищены от воздействия прямого солнечного света (например, закрыты защитным кожухом) или смонтированы из труб, изготовленных из РР - TYP 3 с добавлением углерода или углеродосодержащих добавок, повышающих срок службы на 10-15 %. Гигиенические качества Все части трубопровода, находящиеся в контакте с питьевой водой, соответствуют действующим стандартам России. Пригодность полипропилена указанных марок для работы в контакте с жидкими пищевыми продуктами подтверждается национальными сертификатами Бельгии. ЕЭС, Германии, Великобритании, Италии, Испании, США. Звукоизоляция Собственная звукопоглощающая способность элементов трубопроводной системы из полипропилена является препятствием для распространения шума протекающей жидкости. Противопожарная защита Трубы и фитинги из полипропилена марки PPH-VP 7350 FL (S) пожаробезопасны вследствие физических и химических свойств материала. Трубы и фитинги из полипропилена марок Vestolen PP-R9421 (PP-TYP 3), HOECHST РРН 5216, NESTE - XA 3021 соответствуют требованиям класса «Нормально воспламеняющийся» противопожарной защиты. Объем защитных мер, требующихся при монтаже оборудования, зависит от вида монтажа. Определение пожароопасных участков и классов огнестойкости производится на основании существующих в России правил. В качестве противопожарного средства на трубопроводах применяется обшивка. Она устанавливается в местах, к которым предъявляются требования пожарной безопасности. Длительный гарантированный срок службы серийной трубы из полипропилена в трубопроводах горячего водоснабжения и отопления (до 50 лет), а холодного водоснабжения и в воздухопроводах (от 50 до 100 лет), позволяет рекомендовать монтаж трубопровода под штукатурку, что значительно повышает противопожарную стойкость систем из полипропилена. Маркировка труб Трубы из РР - TYP 3 маркируются следующим образом:

Виды прокладки Трубопроводные системы из РР - TYP 3 пригодны для всех известных видов прокладки:

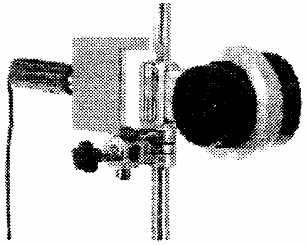

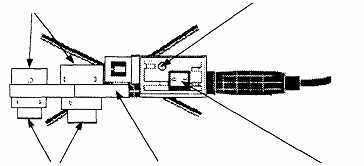

Осуществление оптимального варианта прокладки - индивидуального подключения точек отбора - обеспечивается наличием распределителей различных типоразмеров, труб для индивидуального подключения, всех необходимых фитингов и применением современной аппаратуры соединения. Использование труб из РР - TYP 3 позволяет исключить применение разъемных соединений в труднодоступных и недоступных местах. Глава 2 ТЕХНИКА СВАРКИ Общий вид сварочного прибора

Подготовка инструментов 1. Сварочные инструменты должны содержаться в чистоте. При необходимости нагревательную гильзу и нагревательный дорн следует прочистить спиртом при помощи неволокнистой, грубой бумажной салфетки. 2. При помощи прилагаемого гаечного ключа с внутренним шестигранником сильно затянуть резьбовые вставки, предназначенные для укрепления сварочных инструментов. 3. Вручную навинтить сварочные инструменты на резьбовые вставки (в холодном состоянии). 4. Сварочные инструменты необходимо всегда устанавливать так, чтобы их поверхность не выходила за край мечевидного нагревательного органа. Сварочные инструменты, начиная с 040 мм, всегда должны устанавливаться на ближнюю к рукоятке резьбовую вставку :

Правильная установка Неправильная установка 5. Включить сварочный прибор и проверить, горит ли сигнальная лампочка включения. 6. В зависимости от температуры окружающей среды нагрев мечевидного нагревательного органа длится 10 - 30 минут. Процесс нагрева закончен, когда гаснет или загорается (в зависимости от типа сварочного прибора) лампочка контроля температуры. 7. Температура сварки полипропиленовых труб составляет 260 °С. Перед началом сварки необходимо проверить температуру сварки на инструменте. Контроль производится посредством быстродействующего поверхностного измерительного индикатора или штифтовым индикатором температуры с изменяющейся окраской. 8. После этого, при помощи прилагаемого сменного зажима, надо тщательно затянуть сварочные инструменты. При этом проследить, чтобы насадки полностью прилегали к мечевидному нагревательному органу. ВНИМАНИЕ! Запрещается использовать щипцы или иные не пригодные для этого инструменты во избежание повреждения покрытия сварочных инструментов. Первую сварку разрешается производить через 5 минут после нагрева сварочной аппаратуры. 8. Во время сварочных работ в фазе нагрева загорается лампочка контроля температуры. Несмотря на это, сварочные работы не должны прерываться. 9. Если сварочный прибор выключается на долгое время, при последующей сварке необходимо повторить процесс нагрева (начиная с пункта 6). 10.По окончании сварочных работ необходимо выключить прибор и дать ему остыть. Категорически запрещается охлаждать прибор водой, иначе могут быть испорчены термосопротивления. 11.Необходимо предохранять сварочный прибор и инструменты от загрязнения т.к. пригоревшие частицы могут стать причиной неправильной сварки. Инструменты можно чистить неволокнистыми, грубыми бумажными салфетками и спиртом. Сварочные инструменты следует всегда содержать в сухом состоянии. При необходимости их следует просушить чистой тканью без отделяющихся волокон. 12.Поврежденные и загрязненные сварочные инструменты должны быть обязательно заменены. 13.При работе со сварочными аппаратами необходимо соблюдать общие правила производственной техники безопасности. Проверка приборов и инструментов 1. Один раз в месяц необходимо проверять, соответствуют ли используемые приборы и инструменты предписаниям раздела «Подготовка инструментов». 2. Используемые приборы и инструменты должны нагреваться до необходимой рабочей температуры в 260 °С. Согласно требованию раздела «Подготовка инструментов», пункт 7, эта температура подлежит периодической проверке.

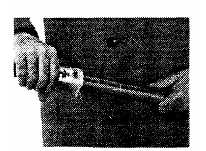

Контроль необходимой рабочей температуры разрешается производить при помощи быстродействующих индикаторов, измеряющих температуру поверхности. Такие приборы должны обеспечивать измерение температуры до 350°С. Альтернативой к вышеописанной проверке может служить контроль рабочей температуры посредством штифтовых индикаторов температуры с изменением окраски. В алюминиевый штифт вставлен специальный мел, который, при нанесении на нагретую поверхность, дает точный результат измерения с погрешностью ± 5 К.

Использование штифтового индикатора После того, как лампочка контроля температуры на сварочном приборе показала окончание нагрева, на нагретую поверхность нагревательной гильзы наносится меловой штрих. После этого в течение 1-2 сек. должно произойти изменение его окраски. Немедленное изменение окраски означает, что температура сварочного прибора или инструмента завышена. Если же изменение температуры наступает через 3 и более секунд, то это значит, что температура прибора составляет менее 260 °С, то есть является слишком низкой. В обоих случаях необходимы повторная проверка или тестирование сварочного прибора. Подготовка к сварке

1. Обрезать трубу под прямым углом с оси трубы. Разрешается использовать только специальные труборезы или ножницы. При необходимости следует снять с трубы заусеницы и удалить образовавшуюся при резании стружку.

2. При помощи прилагаемого шаблона и графитового стержня обозначить глубину сварки на конце трубы. 3. Маркировкой на трубе и(или) на фитинге обозначить требуемое положение фасонной детали. Для лучшей ориентации можно использовать вспомогательные маркировки на фасонной детали (фитинге) и проходящую линию трубы.

4. Перед сваркой комбинированных труб необходимо полностью зачистить комбинированный слой полипропилена алюминия. При этом используются только оригинальные инструменты с хорошо заточенными зачистными ножами. Тупые ножи следует заменять оригинальными запасными. Затем необходимо произвести пробные зачистки, чтобы проверить правильность настройки новых ножей. Зачищенная комбинированная труба не должна входить в нагревательную втулку легче, чем обычная. Вставить конец комбинированной трубы в направляющую зачистного инструмента, сточить комбинированный слой алюминия - полипропилена до упора зачистного инструмента. При этом глубина зачистки по упору инструмента определяет глубину сварки, что позволяет обойтись без применения шаблона. Сварка В целях обеспечения лучшего качества сварных соединений необходимо руководствоваться следующими данными для сварки :

Если температура окружающей среды не превышает +5 °С, время нагрева должно быть увеличено на 50%.

1. Конец трубы, не поворачивая, вставить в нагревательную гильзу до отметки, обозначающей глубину сварки. Одновременно насадить фасонную деталь (фитинг) на нагревательный дорн до упора, не поворачивая. УКАЗАНИЕ: При нагреве труб крупного диаметра рекомендуется, не применяя силу, насаживать трубу и фитинг на сварочные инструменты медленно, за несколько движений. ВНИМАНИЕ: Отсчет времени нагрева начинается лишь тогда, когда на нагревательной гильзе и дорне достигается необходимая глубина сварки.

2. По окончании предписанного времени нагрева, быстро снять трубу и фитинг со сварочных инструментов и сразу, не поворачивая их, сдвинуть друг с другом так, чтобы отметка глубины сварки была покрыта образующимся наплывом. Не следует вдвигать трубу в фитинг слишком глубоко, т.к. это может привести к сужению и даже к закупорке трубы.

3. Во время обработки соединенные элементы должны быть зафиксированы. В это время соединение можно откорректировать. Эта коррекция ограничивается лишь выверкой трубы по отношению к фитингу. Недопустим поворот элементов относительно друг друга. По истечении времени обработки нельзя подвергать соединение выверке. 4. По истечении времени охлаждения соединенные элементы можно использовать в работе с полной нагрузкой.

Обработка приварных седел Приварные седла применяются : • для монтажа последующих ответвлений от трубопровода; • для ремонта; • для монтажа погружных гильз; Максимальный диаметр погружной гильзы приводится в нижеследующей таблице:

Сварка приварных седел 1. Перед сваркой необходимо проверить соответствие сварочных приборов и инструментов предписаниям раздела «Подготовка инструментов» пп. 1 - 3. 2. Рабочая температура для сварки приварных седел составляет 260 °С. Контроль рабочей температуры производится согласно предписаниям раздела «Проверка приборов и инструментов». 3. Свариваемые поверхности должны быть чистыми и сухими.

4. Инструментом приварки седла в течение 30 сек. нагревать наружную поверхность трубы, пока на краю инструмента не образуется наплыв.

5. Не прерывая процесса нагревания наружной поверхности трубы, в течение дальнейших 20 сек. нагревать приварное седло (одновременно с наружной поверхностью трубы).

6. Отложить сварочный прибор и быстро, не поворачивая, прижать приварное седло точно к предварительно нагретому участку наружной поверхности трубы. Зафиксировать соединение на 30 сек. После 10-минутного охлаждения соединение можно эксплуатировать с полной нагрузкой.

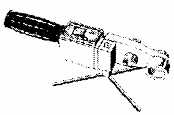

7. По окончании сварки для подключения отводов или погружных гильз необходимо просверлить дно седла и стенку трубы. Разрешается применять только обычные спиральные сверла с установочной шайбой (для соблюдения необходимой глубины сверления) Сварка на стационарном сварочном аппарате Общий вид стационарного сварочного аппарата

Данный сварочный аппарат разработан специально для стационарной обработки частей трубопроводов с наружным диаметром 50-110 мм. С помощью данного аппарата можно также производить высокоточный предварительный монтаж сложных частей трубопроводов. В комплект стационарного сварочного аппарата входят: • Салазки аппарата; • Зажимные элементы для труб ( 50 ( 110 мм; • Сварочное зеркало; • Сварочный инструмент ( 50 ( 110 мм; • Настольный держатель для сварочного зеркала; • Крестовидная стойка с опорами для трубы; • Держатель сварочного зеркала для крестовидной стойки; • Ключ для гайки с внутренним шестигранником и зажим для инструмента; • Руководство по монтажу; Сварка посредством стационарного сварочного аппарата

1. Достать из чемодана салазки аппарата с нижней конструкцией и установить на подходящую опору. Вставить сварочное зеркало в держатель на нижней конструкции и затянуть оба барашковых винта, а также нижний установочный винт. Установить на сварочном зеркале соответствующие инструменты. Включить аппарат (загорается контрольная лампочка включения, через несколько секунд гаснет лампочка контроля температуры).

2 С помощью ручного рычага откинуть сварочное зеркало вверх и ослабить зажимные колодки с ручками. Вставить в приспособление на зажимных колодках зажимные элементы (по 4 элемента для правой и левой колодок) в соответствии с нужным диаметром трубы.

3 Посредством передней вращающейся ручки настроить глубину сварки соответствующую диаметру трубы. Правильный размер должен быть установлен обязательно.

4 Вставить подлежащую сварке фасонную деталь (фитинг) в правую зажимную колодку и затянуть установочный винт на правой фиксирующей ручке. Подлежащую сварке часть трубы, отрезанную под прямым углом к оси, вставить в левую зажимную колодку. Ослабить установочный винт на левой фиксирующей ручке, так чтобы труба могла двигаться в зажимной колодке.

Таким образом, закрепленный кусок трубы настроен точно на нужную глубину сварки. Затянуть установочный винт, чтобы исключить перемещение куска трубы внутри колодок.

6. Раздвинуть салазки аппарата и откинуть вниз сварочное зеркало. Перед началом сварки необходимо обязательно проверить, готов ли аппарат к работе. Как только будет достигнута рабочая температура, загорится контрольная лампочка температуры. ВНИМАНИЕ: Первую сварку можно производить через 5 минут после достижения прибором рабочей температуры.

7 Мечевидный нагревательный орган должен нагреться до рабочей температуры 260 °С. Проверка температуры производится согласно раздела "Проверка приборов и инструментов" быстродействующими индикаторами температуры поверхности или штифтовыми индикаторами температуры с изменением окраски.

Выверить положение сварочного зеркала так, чтобы труба и фасонная деталь точно входили в инструменты. Медленно повернуть рукоятку до упора. Отсчет времени нагрева соответственно вышеприведенной таблице начинается с момента достижения упора рукояткой.

9. По окончании времени нагрева посредством рукоятки раздвинуть салазки аппарата. Откинуть вверх сварочное зеркало. На трубе образовался сварочный наплыв.

10 Посредством рукоятки снова свести вместе салазки; теперь труба и фитинг сплавлены в единое целое. Оставить детали в зажатом состоянии в течение 1 минуты. ВНИМАНИЕ: Соединение можно вынуть из держателей лишь по окончании времени охлаждения.

11 Ослабить ручки зажимных колодок. После этого можно снять сваренный узел. Вспомогательные средства

12 В качестве опоры для длинных труб можно использовать прилагаемую крестовидную стоику с удлинителями.

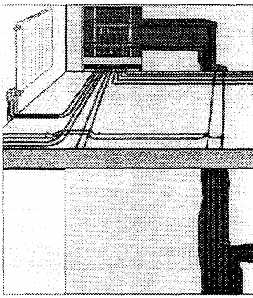

13. Держатель крестовидной стойки с удлинителем оснащен приспособлением для крепления сварочного зеркала. Прибор может быть подогнан по высоте и, таким образом, может применяться для монтажа в местных условиях. Глава 3 ПРИНЦИПЫ ПРОКЛАДКИ ТРУБ Техника крепления Хомуты для трубопроводов должны быть рассчитаны в соответствии с наружным диаметром полипропиленовых труб. Кроме того, при выборе крепежного материала необходимо исключить возможное механическое повреждение поверхности трубы. Крепежный материал подразделяется на два принципиально разных вида исполнения: • точка жесткого, неподвижного крепления; • точка подвижного крепления, т.е. направляющая или скользящая опора; Точки крепления Трубопроводы разделяются на отдельные участки путем распределения точек жесткого крепления. Таким образом предотвращается неконтролируемое перемещение трубопроводов и гарантируется их надежная прокладка. Точки жесткого крепления рассчитываются и выполняются с учетом действия сил, возникающих при расширении трубопроводов, а также дополнительных нагрузок. Качающиеся хомуты, например, непригодны в качестве точек жесткого крепления. В целях обеспечения высокой сопротивляемости точек крепления возникающим при эксплуатации трубопровода нагрузкам, хомуты и держатели должны быть надежно закреплены. Скользящие крепления должны обеспечивать перемещение трубопровода в осевом направлении, одновременно при этом должны быть исключены механические повреждения трубы. При определении точки скользящего крепления необходимо следить за тем, чтобы перемещению трубопровода не мешали соединенные с ним фитинги и прочая арматура. Кроме того, при прокладке трубопровода недопустимы перекосы. Линейное расширение Поскольку расширение трубопроводов зависит от нагрева трубы, то расширение трубопроводов холодного водоснабжения практически не имеет места, поэтому им можно пренебречь. При прокладке трубопроводов горячего водоснабжения и отопительных линий необходимо учитывать изменение длины труб вследствие теплового расширения материала. При этом необходимо рассматривать следующие виды прокладки труб: • прокладка под штукатуркой; • прокладка в шахтах и каналах; • открытая прокладка; Прокладка под штукатуркой При прокладке под штукатуркой расширение труб, как правило, не принимается во внимание. Изоляция обеспечивает трубе достаточное пространство для расширения. Если же возникающее расширение не может быть компенсировано изоляцией, напряжения от остаточного расширения воспринимаются материалом. То же самое относится к трубопроводам, которые, в соответствии с действующими нормами, не должны быть изолированы. Линейное температурное расширение предотвращается посредством укладки трубы в сплошном полу, бетоне или штукатурке. Возникающие при этом усилия сжатия и растяжения воспринимаются материалом. Прокладка в шахтах и каналах При открытой прокладке стояков отопительных сетей необходимо учитывать, что деформация трубопровода вследствие линейного расширения трубы-стояка вызовет повышенный уровень шума протекающей жидкости, а также негативно скажется на статике здания в целом. Во избежание этого при монтаже стояков отопительных систем рекомендуется применять комбинированные трубы из РР - TYP 3 с коэффициентом линейного расширения ( =3,00х10-5 К-1. Стояки из комбинированных труб можно прокладывать жестко, без температурной компенсации.

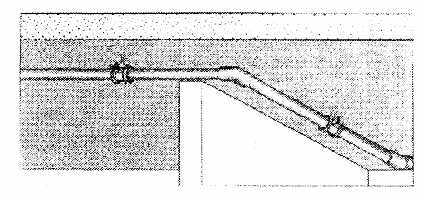

Также при прокладке стояков необходимо следить за тем, чтобы ответвления труб имели достаточную возможность упругого изгиба соответственно линейному расширению трубы - стояка. Данное условие может быть выполнено тремя способами: 1. Оптимальное размещение стояка в шахте. 2. Увеличенный размер обшивки трубы. Этим достигается возможность упругого изгиба ответвления трубы.

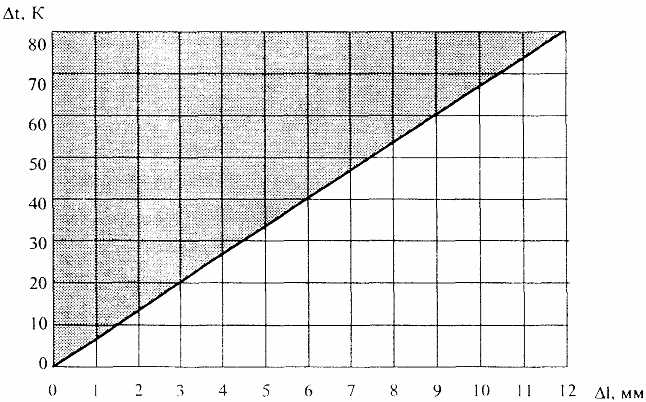

3. Использование пружинящего компенсатора для нейтрализации упругого изгиба. Открытая прокладка При открытой прокладке большое значение придается внешнему виду и прочности формы. Коэффициент линейного расширения трубы составляет ( = 15,00х10-5 К-1. Для практического определения линейного расширения служат приводимые ниже примеры расчета и диаграммы. Основной величиной для расчета линейного расширения является разница между рабочей температурой и максимальной и минимальной температурами при монтаже.

Линейное расширение (l рассчитывается по формуле : (l = (2 х L х (t (l = 0,15 х 25 х 40 = 150 мм У открыто прокладываемых трубопроводов уже при их проектировании необходимо учитывать линейное расширение (l. Направление прокладки труб надо проектировать и выполнять так, чтобы труба могла свободно двигаться в пределах величины расчетного расширения. Для восприятия линейного удлинения используются следующие конструкции: • Гибкий компенсатор

• Компенсационные колена

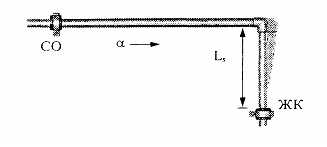

Ни один из волнистых трубопроводных компенсаторов, предназначенных для металлических тру, не пригоден для использования с полипропиленовыми трубопроводами. При использовании коленно - рычажных компенсаторов необходимо обращать внимание на данные изготовителя. Гибкие компенсаторы Длина гибкого компенсатора определяется в соответствии с нижеприведенным примером:

Длина гибкого компенсатора рассчитывается по следующей формуле:

___________ 1 Данный коэффициент вычислен для труб производства фирмы "Акватерм" На основании приведенных выше исходных данных длина гибкого компенсатора Ls = 1549мм.

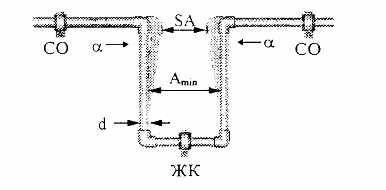

СО - скользящая опора ЖК - точка жесткого крепления Если компенсация линейного расширения посредством изменения трубопровода невозможна, то необходима установка компенсационного колена. Для этого, кроме труб соответствующей длины, требуются 4 угольника на 90° . При выполнении компенсационного колена необходимо, кроме длины гибкого компенсатора Ls, учитывать ширину трубного колена Аmin. Пример:

Компенсационное колено Аmin рассчитывается по следующей формуле: Аmin = 2 х (l + SA Amin = 2 х 150 мм + 400 мм = 700 мм Ширина компенсационного колена Аmin должна составлять не менее 700 мм.

СО - скользящая опора ЖК - точка жесткого крепления Таблица линейного расширения : труба из РР - TYP 3. Линейное расширение, описанное на предыдущих страницах, может быть определено по приводимым ниже таблицам. Данные таблицы позволяют просто и быстро определить линейное расширение и его компенсацию.

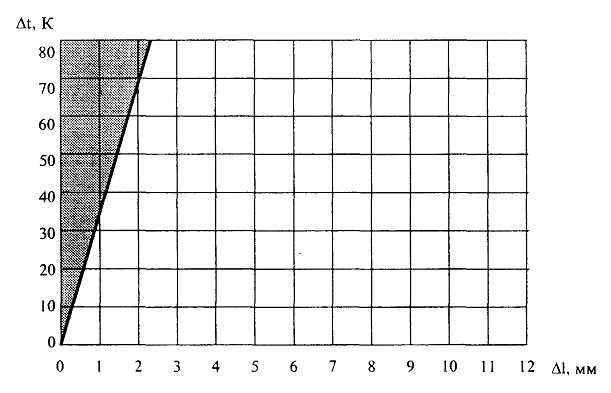

Диаграмма линейного расширения

Таблица линейного расширения : комбинированная труба из РР - TYP 3

Диаграмма линейного расширения

Предварительное напряжение Применяется в случае нехватки места для рассчитанного гибкого компенсатора. Благодаря предварительному напряжению можно уменьшить длину гибкого компенсатора. При точном проектировании и выполнении узел трубопровода, смонтированный с предварительным напряжением, по внешнему не отличается от аналогичного узла, смонтированного обычным методом. Длина гибкого компенсатора Lsv с предварительным напряжением определяется согласно следующей методике:

______________ 2 Данный коэффициент вычислен для труб производства фирмы «Акватерм». Таблица для определения расстояния между опорами для комбинированных труб из PP-TYP 3. Длина гибкого компенсатора Lsv с предварительным напряжением рассчитывается по следующей формуле:

На основании вышеприведенных исходных данных длина гибкого компенсатора Lsv с предварительным напряжением составляет 1 096 мм. Расстояние между опорами труб Расстояние между опорами трубопровода из РР - TYP 3 определяется согласно следующей таблице:

Расстояния между опорами относятся к трубам с номинальным давлением 10.

Силы расширения для труб с номинальным давлением 20 При креплении трубопровода между двумя точками жесткого крепления (жесткий монтаж) на каждую из этих точек действуют определенные силы сжатия, которые приведены в нижеследующей таблице. Держатели должны быть рассчитаны таким образом, чтобы воспринимать это сжатие.

Вследствие иной толщины стенок (s) у комбинированных труб, возникающие силы сжатия будут отличаться по величине от сил, возникающих в обычных трубах из РР TYP 3. При этом силы сжатия у комбинированных труб следует рассматривать независимо от меньших величин толщины стенок труб данного типа.

Теплоизоляция трубопроводов горячей воды Действующие предписания по экономии энергии на отопительных установках и установках питьевой воды требуют определенную теплоизоляцию трубопроводов и арматуры. Толщина изоляции зависит от вида прокладки труб. Толщина слоя изоляции для труб с номинальным давление 20 и 10.

Теплоизоляция трубопроводов холодной воды Установки питьевой холодной воды должны быть защищены от образования конденсата и от нагревания. Ориентировочные величины минимальной толщины изоляции содержатся в нижеприведенной таблице.

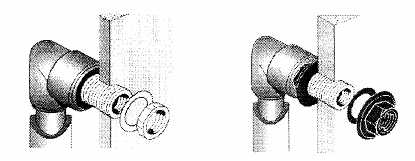

Контрольная проверка Все трубопроводы для воды, в пределах видимости, должны быть подвергнуты испытанию давлением. Свойства материала трубопроводов таковы, что при испытании давлением возникает расширение трубы. Это влияет на результат испытании. Вследствие коэффициентов температурного расширения трубопроводов возникает дополнительное влияние на результат испытании. Разница температур между трубой и испытательной средой ведет к изменениям давления. При этом изменение температуры в 10 К соответствует отклонению давления от 0,5 до 1,0 бар. Поэтому при испытаниях давлением трубопроводов следует по возможности обеспечивать постоянную температуру испытательной среды. Испытания давлением подразделяются на: предварительное, главное и конечное. Для предварительного испытания обеспечивается давление в 1,5 раза большее максимально возможного рабочего давления. Это испытательное давление должно быть подано в течение 30 минут дважды, с интервалом в 10 минут. По истечении 30 минут контрольного времени величина падения давления не должна быть более 0,6 бар. Негерметичность не допускается. Непосредственно после предварительного испытания производится главное испытание, продолжительность которого составляет 2 часа. При этом давление, зафиксированное при предварительном испытании, должно упасть не более чем на 0,2 бар. По окончании предварительного и главного испытаний производится конечное испытание. Во время конечного испытания попеременно подается давление в 10 и 1 бар с ритмом подачи не менее 5 минут. Между испытательными циклами в сети трубопроводов давление должно быть сброшено. Испытуемая установка не должна разгерметизироваться ни в одном месте. Для измерения давления следует использовать прибор, позволяющий точно считывать изменение давления в 0,1 бар. Измерительный прибор следует устанавливать по возможности в самой нижней точке трубопровода. Результаты испытаний заносятся в протокол, который должен быть подписан заказчиком и исполнителем с указанием места и даты. Бланк протокола испытаний приводится в Приложении I. Промывка трубопроводов Все установки питьевой воды, независимо от используемого материала системы, после их изготовления должны подвергнуться тщательной промывке. Для сдачи установки в эксплуатацию должны быть выполнены следующие требования: • обеспечение качества питьевой воды; • предотвращение коррозии; • предотвращение функциональных неисправностей арматуры и оборудования; • промывка внутренних поверхностей трубопроводов; Эти требования выполняются двумя способами промывки: 1. Промывка водой; 2. Промывка воздушно - водяной смесью; При выборе способа промывки необходимо учесть опыт монтажников, требования заказчика и данные изготовителя системы. Поскольку при монтаже трубопроводной системы из полипропилена не требуется никаких дополнительных материалов (клея, флюсующих присадок и т.д.) и соединение производится исключительно методом сплавления, то материал системы всегда остается чистым. Поэтому после монтажа системы ее достаточно промыть водой по способу 1. Транспортировка и складирование Трубы можно складировать при любой наружной температуре. Место для склада следует выбрать так, чтобы трубы прилегали к поверхности пола (стеллажа и т.д.) по всей длине. Следует избегать изгиба труб при складировании и транспортировке. При минусовых температурах существует опасность повреждения труб вследствие сильных ударов. Поэтому при низких температурах с материалом следует обращаться осторожно. Складирование следует производить в месте, защищенном от прямых солнечных лучей. Подключение арматуры

Приложение I. Бланк протокола испытаний трубопровода.

Приложение II. Нормативные ссылки 1. СНиП 2.04.01 - 85* Внутренний водопровод и канализация зданий. 2. СНиП 2.04.02 - 84* Водоснабжение. Наружные сети и сооружения. 3. СНиП 2.04.03 - 85 Канализация. Наружные сети и сооружения. 4. СНиП 2.04.05 - 91* Отопление, вентиляция и кондиционирование. 5. СНиП 2.04.07 - 86* Тепловые сети. 6. СНиП 2.04.08 - 87* Газоснабжение. 7. СП 42-101-96, Проектирование и строительство газопроводов из полиэтиленовых труб диаметром до 300 мм. 8. СН 550-82 Инструкция по проектированию технологических трубопроводов из пластмассовых труб. 9. ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы). 10. ГОСТ 21553-76 Пластмассы. Метод определения температуры плавления. 11. ГОСТ 15173-70 Пластмассы. Метод определения среднего коэффициента линейного теплового расширения. 12. ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение. 13. ГОСТ 23630.1-79 Пластмассы. Метод определения теплостойкости. Приложение III Химическая стойкость (устойчивость) полипропилена PP-TYP 3

Условные обозначения: + стойкий ( практически стойкий ( слабая стойкость О ограниченная стойкость - нестойкий v обесцвечивание I растворяемость * химическая стойкость зависит от состава изделия ** следует принять во внимание изоляцию запаха СОДЕРЖАНИЕ ГЛАВА 1. ОБЩИЕ СВЕДЕНИЯ Характеристика системы Общие характеристики Области использования полипропиленовых труб и фитингов Преимущества системы Характеристики материала Механические и термические свойства материала Соответствие стандартам Типы труб из РР - ТУР 3 Комбинированные трубы из РР - TYP 3 Допустимое рабочее избыточное давление Гигиенические качества Звукоизоляция Противопожарная защита Маркировка труб Виды прокладки ГЛАВА 2. ТЕХНИКА СВАРКИ Общий вид сварочного прибора Подготовка инструментов Проверка приборов и инструментов Подготовка к сварке Сварка Обработка приварных седел Сварка на стационарном сварочном аппарате Вспомогательные средства ГЛАВА 3. ПРИНЦИПЫ ПРОКЛАДКИ ТРУБ Техника крепления Точки крепления Линейное расширение Прокладка под штукатуркой Прокладка в шахтах и каналах Открытая прокладка Гибкие компенсаторы Таблица линейного расширения: труба из РР - TYP 3 Таблица линейного расширения: комбинированная труба из РР - TYP 3 Предварительное напряжение Расстояние между опорами труб Силы расширения для труб с номинальным давлением 20 Теплоизоляция трубопроводов горячей воды Теплоизоляция трубопроводов холодной воды Контрольная проверка Промывка трубопроводов Транспортировка и складирование Подключение арматуры ПРИЛОЖЕНИЯ: • Приложение I. Бланк протокола испытаний трубопровода • Приложение II. Нормативные ссылки • Приложение III. Химическая стойкость (устойчивость) полипропилена типа 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В связи с тем, что технические и гигиенические характеристики полипропилена и изделий из него у различных производителей сильно отличаются, использование изделий разных производителей в комбинации категорически запрещается.

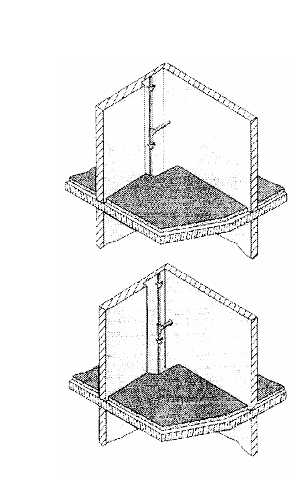

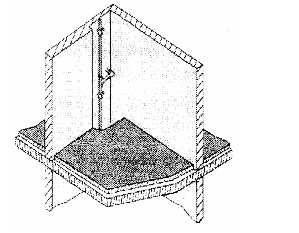

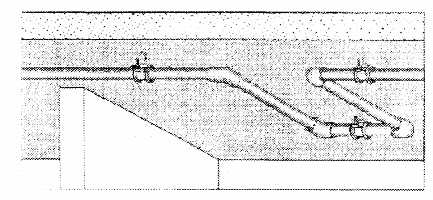

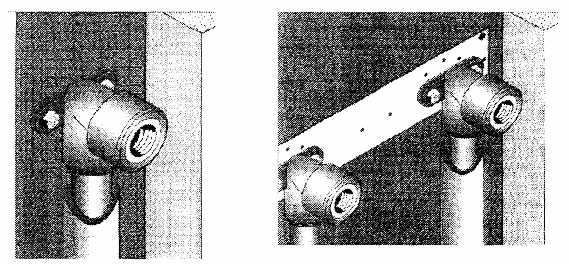

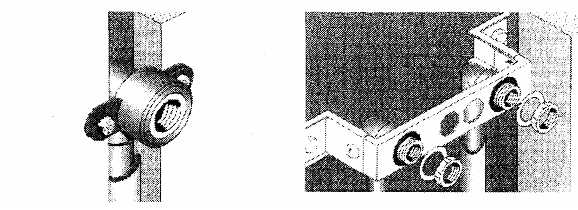

В связи с тем, что технические и гигиенические характеристики полипропилена и изделий из него у различных производителей сильно отличаются, использование изделий разных производителей в комбинации категорически запрещается. Прокладка перед стеной

Прокладка перед стеной

5. Салазки аппарата сдвинуть друг с другом так, чтобы черная точка на рукоятке совпала со стрелкой (см. выделение черной окружностью).

5. Салазки аппарата сдвинуть друг с другом так, чтобы черная точка на рукоятке совпала со стрелкой (см. выделение черной окружностью).

8. Медленно придвинуть друг к другу салазки аппарата посредством рукоятки.

8. Медленно придвинуть друг к другу салазки аппарата посредством рукоятки.